W dzisiejszych czasach coraz większą uwagę zwraca się na ochronę instalacji przed korozją, która może prowadzić do kosztownych awarii. Dlatego też technologia kontrolingu korozyjnego, wprowadzona na rynek przez rozwijające się przedsiębiorstwa, staje się niezwykle istotna. Jest ona szczególnie przydatna w instalacjach chłodniczych i ciepłowniczych wypełnionych mieszaniną roztworów glikolowych, takich jak glikol propylenowy czy etylenowy.

Pierwszy etap kontrolingu korozyjnego – monitoring

Proces monitoringu korozyjnego stanowi pierwszy etap kontroli, a jego głównym celem jest precyzyjne wyznaczanie ubytków korozyjnych oraz szybkości korozji ogólnej metali w instalacjach przemysłowych. Wykorzystując technikę korozymetrii rezystancyjnej, można uzyskać rzeczywiste miary szybkości korozji w kolejnych odstępach czasowych, podawane w mm/rok.

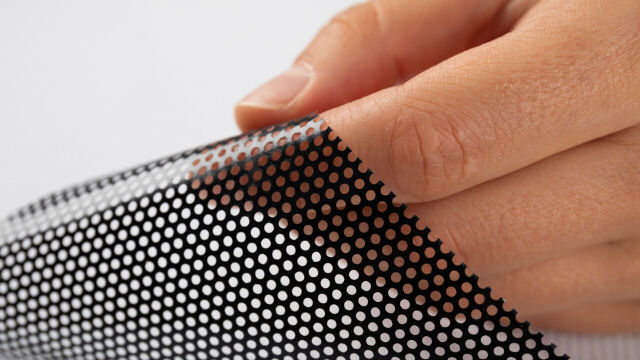

Pomiar ten dokonywany jest za pomocą czujników korozymetrycznych zamontowanych w specjalnie dobranych punktach instalacji glikolowej. Czujniki te różnią się w zależności od materiału konstrukcyjnego instalacji, np. stal czarna, miedź, mosiądz czy stal nierdzewna. Sonda korozymetryczna musi stale znajdować się w badanym medium, a jej obudowa ze stali nierdzewnej pozwala na wieloletnią działalność i dokładność kontrolingu korozyjnego.

Instalacje napełnione glikolem

W przypadku instalacji napełnionych roztworem glikolu z inhibitorami korozji i antyskalantami niezbędne jest również monitorowanie jakości mieszaniny wypełniającej instalację pod względem korozyjnym oraz chemicznym. Czyste wodne roztwory glikoli ulegają destrukcji, takiej jak utlenianie, zakwaszenie czy zakażenie mikrobiologiczne. Zmiany własności płynu glikolowego prowadzą do wytrącania osadów, zwiększenia prędkości korozji metali oraz zmiany temperatury krzepnięcia płynu.

Drugim etapem usługi kontrolingu korozyjnego jest analiza wyników z korozymetru oraz badań laboratoryjnych z pobranych próbek roztworów. W trakcie wizyt serwisowych pracownicy firm zajmujących się przemysłowym uzdatnianiem wody dokonują pomiaru prędkości korozji oraz pobierają próbki wody lub roztworu glikolowego. Następnie przeprowadzana jest analiza chemiczna tych próbek w laboratorium, która pozwala prognozować bezpieczeństwo chemiczno-korozyjne instalacji od wewnątrz.

Sporządzenie raportu

Kolejnym krokiem w kontrolingu korozyjnym jest sporządzenie pisemnego raportu informującego o stanie bezpieczeństwa korozyjnego instalacji oraz ewentualnych zagrożeniach lub koniecznych działaniach korekcji składu chemicznego. Na podstawie tych zaleceń dobierane są odpowiednie środki chemiczne, które wprowadzane są do instalacji przez serwisanta. Zastosowane preparaty mają na celu zapobiegać korozji, stabilizować pH, redukować tlen resztkowy oraz zapobiegać skażeniom mikrobiologicznym.